Projekt Gnumpf

Corona

früh, mittags und abends. Hallenflug für 2021 - abgehakt!

Corona

früh, mittags und abends. Hallenflug für 2021 - abgehakt!

Was also tun?

Ich suche deshalb weiter nach schönen Jugendprojekten. Die neue Maßgabe dabei ist - die Flächen müssen sich schneiden lassen. Angelika ist auch schon ganz happy und hat schon mehr als einen halben Kubikmeter Styropor zerschnippelt.

Im

Internet wurde ich fündig. Ein Verein in Schwarme hatte einen Gnumpf mit einer

Jugendgruppe gefertigt (siehe Foto). Gnumpf sagte mir etwas, den hatte bereits ein Schüler

vor vielen Jahren gebaut und erfolgreich geflogen.

"Gnumpf" ist eigentlich kein spezieller Modellname. Als

Gnumpf wird

ein bestimmter Typ eines einfachen, robusten und leicht zu fliegenden

Modells mit

breiten Tragflächen bezeichnet. Je nach Motorisierung fliegt ein Gnumpf

schon ab etwas mehr als 10 km/h, kann aber auch über 200 km/h erreichen.

Der Ur-Gnumpf wurde von Dieter Werz konstruiert. Mittlerweile gibt es

unendlich viele Varianten. Als Profil findet man eigentlich alles, beginnend

beim rein tragenden über symmetrische und halbsymmetrische mit

unterschiedlichen Dicken.

Im

Internet wurde ich fündig. Ein Verein in Schwarme hatte einen Gnumpf mit einer

Jugendgruppe gefertigt (siehe Foto). Gnumpf sagte mir etwas, den hatte bereits ein Schüler

vor vielen Jahren gebaut und erfolgreich geflogen.

"Gnumpf" ist eigentlich kein spezieller Modellname. Als

Gnumpf wird

ein bestimmter Typ eines einfachen, robusten und leicht zu fliegenden

Modells mit

breiten Tragflächen bezeichnet. Je nach Motorisierung fliegt ein Gnumpf

schon ab etwas mehr als 10 km/h, kann aber auch über 200 km/h erreichen.

Der Ur-Gnumpf wurde von Dieter Werz konstruiert. Mittlerweile gibt es

unendlich viele Varianten. Als Profil findet man eigentlich alles, beginnend

beim rein tragenden über symmetrische und halbsymmetrische mit

unterschiedlichen Dicken.

Ich

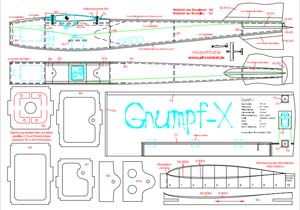

habe mich für die Variante von Timo Starkloff aus dem Jahr 2005 entschieden.

Ich

habe mich für die Variante von Timo Starkloff aus dem Jahr 2005 entschieden.

Ganz typisch für den Gumpf ist der freiliegende Motor - Verbrenner- wie Elektromotor was mir aber zumindest beim E-Motor nicht so gefällt.

Das Modell hat bei einer Flächentiefe von 180mm eine Spannweite von 1m und wird modelltypisch über Quer- und Höhenruder gesteuert. In der Elektroversion sollte ein Abfluggewicht von ca. 1000g angestrebt werden.

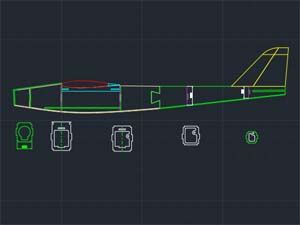

Der Bauplan ist als PDF im Internet erhältlich und so konnte es mit der Digitalisierung losgehen.

Zwischenzeitlich hatten wir mit den Freunden aus Schwarme Kontakt aufgenommen und noch zusätzliche Bauinformationen erhalten.

Folgende

Prämissen sollten realisiert werden :

Folgende

Prämissen sollten realisiert werden :

1.Rumpfbau in Pappel-Balsa Mischbauweise aus Frästeilen

2.Der Motor sollte innerhalb des Modells untergebracht werden/p>

3.Die Fläche soll aus Styropor mit getapter Oberfläche und Gummibefestigung gefertigt werden

Natürlich

geht es eleganter, aber es sollte preisewert und für jüngere Schüler unter

Anleitung machbar sein.

Natürlich

geht es eleganter, aber es sollte preisewert und für jüngere Schüler unter

Anleitung machbar sein.

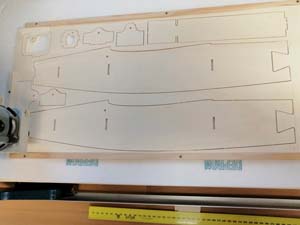

Also wurde der erste Entwurf gezeichnet und ein Bausatz für den Rumpf gefräst.

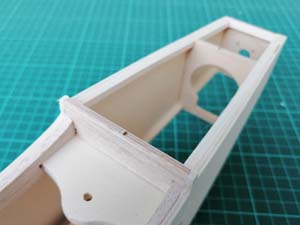

Dabei kommt in der vorderen Hälfte 3mm Pappel zum Einsatz, im hinteren Teil 3mm Balsa. Die Fräse schafft eine passgenaue Verbindung zwischen den beiden Teilen, die eigentlich keinen Kleber erfordern würde.

Die Spanten werden aus 3mm Birken- bzw. 3mm Pappelsperrholz gefertigt.

|

|

|

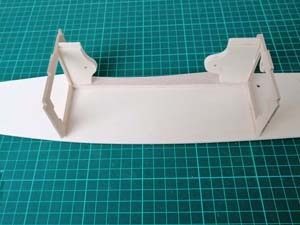

An der Flächenauflage befindet sich eine 4mm Balsaaufdopplung. Damit beginnt auch die Montage. Die Aufdopplung justieren wir am besten, indem man die beiden Spanten links und rechts in die Führung steckt. Im Fall der mittleren Abbildung sind die Flächenmontagebrettchen montiert, die bei eine Gummibefestigung entfallen. Die beiden Zentralspanten nehmen das Akkubrett auf.

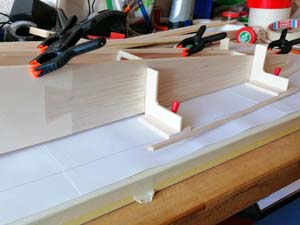

Dann geht es auf die Helling. Die Winkel haben wir auch mit der Fräse gefertigt. Sie haben einen Balsafuß, so dass sie sehr einlach auf dem Baubrett zu montieren sind.

Nicht

vergessen - die Dopplung der Servoaufnahme für das Höhenruder im Heck des

Modells. Wir haben uns entgegen dem Originalmodell nicht für einen Bowdenzug

sondern für eine Direktanlenkung entschieden.

Nicht

vergessen - die Dopplung der Servoaufnahme für das Höhenruder im Heck des

Modells. Wir haben uns entgegen dem Originalmodell nicht für einen Bowdenzug

sondern für eine Direktanlenkung entschieden.

Anschließend

werden die Randleisten 4x4 mm² Balsa eingezogen und der Rumpf kann von oben

und unten beplankt

werden. Das erfolgt im hinteren Abschnitt mit je einem Frästeil aus 3mm Balsa mit

der Faserrichtung längs. Im Frontteil wir die Beplankung mit Faserrichtung

quer aufgebracht.

Anschließend

werden die Randleisten 4x4 mm² Balsa eingezogen und der Rumpf kann von oben

und unten beplankt

werden. Das erfolgt im hinteren Abschnitt mit je einem Frästeil aus 3mm Balsa mit

der Faserrichtung längs. Im Frontteil wir die Beplankung mit Faserrichtung

quer aufgebracht.

Der Rumpf kommt nun etwas kastig daher, nicht ganz mein Geschmack. Deshalb bekommen die Ecken vorn einen Anschliff auf der Tellerschleifmaschine und werden mit 10 mm Balsaecken aufgedoppelt. Nun kann soft verschliffen werden.

|

|

|

Der Rumpf hat laut Bauplan vorn eine verschließbare Öffnung. Beim Schülermodell kommt ein Tesascharnier vorn zum Einsatz. Gehalten wird der Deckel dann über einen Gummi, der durch die Flächendübel gehalten wird. Auch hier wieder die etwas elegantere Lösung mit zwei 5x2mm Powermagneten. Allerdings ist die Verschlusskraft so hoch, dass ich einen kleinen Griff einkleben musste.

Nun können am Heck die Einschübe für das Höhen und Seitenruder geöffnet werden, die aus Stabilitätsgründen nicht bis zum Ende durchgefräst wurden. Jetzt könnten prinzipiell Höhen- und Seitenruder eingeklebt werden. Ich mache dies aber erst in der Phase des Bespannens.

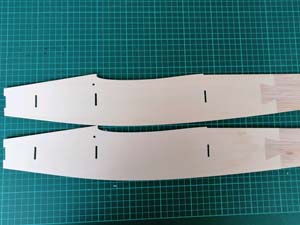

Nun geht es zum Bau der Fläche. Ich habe noch nie in so kurzer Zeit eine solche Fläche gefertigt.

|

|

|

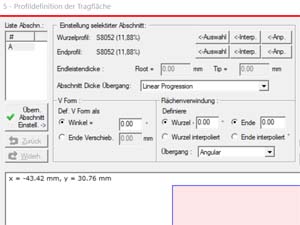

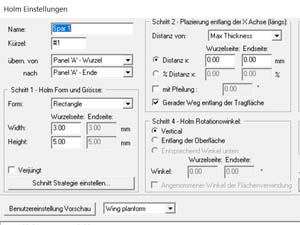

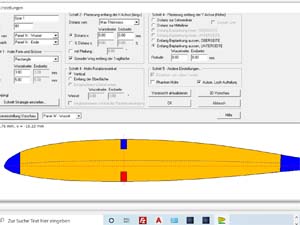

Das vorgegebene Profil ist das S8052. Als Holme werden 3x5 mm Leisten hochkant verwendet, die Nasenleiste hat eine Tiefe von 8 mm, die Endleiste hat eine von 40mm - 5mm für die Schutzleiste an der Fläche und 35mm für die Querruder. All das wird in das Programm eingegeben und schon kann es losgehen. Alles was jetzt oben in der Abbildung gelb eingezeichnet ist bleibt stehen.

Schnittgeschwindigkeit und Heizstrom lassen sich einstellen und bedürfen etwas an Erfahrungen. Natürlich kann man den Schnittvorgang vor dem Start simulieren, was auch zu empfehlen ist.

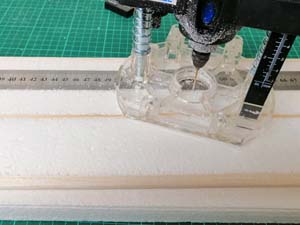

Wir schneiden nicht aus der vollen Platte sondern fertigen einen speziellen

Abschnitt mit einer Heißbügelsäge.

Proxxon

hat da ein ganz tolles Teil auf

den Markt gebracht, aber natürlich kann auch ein Eigenbau eingesetzt werden.

Wir schneiden nicht aus der vollen Platte sondern fertigen einen speziellen

Abschnitt mit einer Heißbügelsäge.

Proxxon

hat da ein ganz tolles Teil auf

den Markt gebracht, aber natürlich kann auch ein Eigenbau eingesetzt werden.

Nach ca. 15 Minuten liegen die beiden Flächenhälften fertig vor uns. Mich begeistert dabei immer wieder die Passgenaugkeit zwischen dem Styro-Profilschnitt und der Flächenaufnahme im Rumpf.

|

|

|

Die beiden Teilsegmente werden mit Weißleim verbunden und anschließend die Gurte

eingeklebt. Danach heftet man

Nasen- und Endleiste

mit

Tesa-Krepp-Streifen an.

Nach dem Trocknen bekommen Nasen-

und Endleiste ihr Profil mittels Balsahobel und Schleifklotz. Man sollte die

gesamte Fläche mit 200'er bis 400'er Schleifpapier überschleifen, dann

halten die Tapestreifen besser.

mit

Tesa-Krepp-Streifen an.

Nach dem Trocknen bekommen Nasen-

und Endleiste ihr Profil mittels Balsahobel und Schleifklotz. Man sollte die

gesamte Fläche mit 200'er bis 400'er Schleifpapier überschleifen, dann

halten die Tapestreifen besser.

Die beiden Querruderservos werden liegend in den Schaumstoff verbaut

und mit

Klebeband gesichert. Ich fräse wie bei den Nuris die Aussparungen und den

Kabelkanal mit einer Oberfräse, die ich auf die entsprechenden Höhen

eingestellt habe. Für die gerade Führung der Kabelkanalnut habe ich ein

Stahllineal mit Modellbaunadeln auf der Fläche befestigt.

und mit

Klebeband gesichert. Ich fräse wie bei den Nuris die Aussparungen und den

Kabelkanal mit einer Oberfräse, die ich auf die entsprechenden Höhen

eingestellt habe. Für die gerade Führung der Kabelkanalnut habe ich ein

Stahllineal mit Modellbaunadeln auf der Fläche befestigt.

Jetzt

ist die Fläche auch schon fertig zum Tapen. Zum Einsatz kommen wie bei

den Nuris 50mm Klebstreifen

farblos

und farbig. Die farbigen Tapes bekomme

ich von den Küstenfliegern, die die 50m Rolle für 5€ anbieten. Man beginnt

mit der Endleiste und arbeitet sich zu Nasenleiste vor. Hier sind zwei

helfende Hände viel wert, denn 1m Klebestreifen muss auch zielgenau

beherrscht werden. Meistens klebt das Zeug immer dort, wo es nicht soll.

Kleiner Tipp: Backpapier ist eine ideale Unterlage für Klebebänder.

farblos

und farbig. Die farbigen Tapes bekomme

ich von den Küstenfliegern, die die 50m Rolle für 5€ anbieten. Man beginnt

mit der Endleiste und arbeitet sich zu Nasenleiste vor. Hier sind zwei

helfende Hände viel wert, denn 1m Klebestreifen muss auch zielgenau

beherrscht werden. Meistens klebt das Zeug immer dort, wo es nicht soll.

Kleiner Tipp: Backpapier ist eine ideale Unterlage für Klebebänder.

Alternativ kann man natürlich auch Oracover Selbsklebefolie einsetzen. Geht toll, ist aber auch nicht gerade preiswert.

Der

Rumpf wird klassisch bespannt, prinzipiell wäre aber auch eine

Behandlung mit Porenfüller und farblosen Lack denkbar. Dafür würde ich

mich beim Schülerprojekt schon aus Kostengründen entscheiden. Alternativ

dazu könnten natürlich auch Tapestreifen ein attraktives Finish ergeben.

Der

Rumpf wird klassisch bespannt, prinzipiell wäre aber auch eine

Behandlung mit Porenfüller und farblosen Lack denkbar. Dafür würde ich

mich beim Schülerprojekt schon aus Kostengründen entscheiden. Alternativ

dazu könnten natürlich auch Tapestreifen ein attraktives Finish ergeben.

Höhen

- und Querruder könnten natürlich mit Tesa angeschlagen werden. Ich

habe mich hier mal wieder für die klassische Variante mit Scharnieren

entschieden. Waren da, haben Geld gekostet und nun müssen sie auch verbaut

werden.

Höhen

- und Querruder könnten natürlich mit Tesa angeschlagen werden. Ich

habe mich hier mal wieder für die klassische Variante mit Scharnieren

entschieden. Waren da, haben Geld gekostet und nun müssen sie auch verbaut

werden.

Jetzt geht es aber erst einmal auf die Waage. 387g werden angezeigt. Ein Abfluggewicht von 1000g sollte also kein Problem darstellen.

Nun

kann die Technik montiert werden. Als Motor dient mir in diesem

Modell ein Torcster Brushless Gold A2836/8-1260 der 70g auf die Waage

bringt. Als Antrieb dient eine 9x5 Zoll Klappluftschraube mit 42mm

Mittelstück. Da sagt dann das Datenblatt knapp unter 20A bei 900g Schub. Das

sollte auf jeden Fall reichen.

Nun

kann die Technik montiert werden. Als Motor dient mir in diesem

Modell ein Torcster Brushless Gold A2836/8-1260 der 70g auf die Waage

bringt. Als Antrieb dient eine 9x5 Zoll Klappluftschraube mit 42mm

Mittelstück. Da sagt dann das Datenblatt knapp unter 20A bei 900g Schub. Das

sollte auf jeden Fall reichen.

In

den Flächen arbeiten zwei

EMAX ES08MDII Servos mit Metallgetriebe und einem Drehmoment von 1,6 kg/cm.

Das Angenehme an diesen Servos sind die langen Zuleitungen, die eine

Verlängerung im Flächenbereich unnötig machen.

In

den Flächen arbeiten zwei

EMAX ES08MDII Servos mit Metallgetriebe und einem Drehmoment von 1,6 kg/cm.

Das Angenehme an diesen Servos sind die langen Zuleitungen, die eine

Verlängerung im Flächenbereich unnötig machen.

Die Servos passen saugend in die gefrästen Öffnungen und werden nach dem

Einpassen mit Tapeband verklebt. Danach sind sie fast unsichtbar!

|

|

|

Dem Höhenruder habe ich ein etwas stärkeres Servo mit 2,2 kg/cm verordnet.

Jetzt ist meine Frau Angelika dran und plottet etwas Werbung in eigener Sache. Wir sind bisher total zufrieden mit dem Ergebnis. Noch mal schnell auf die Waage - nein nicht meine Frau sondern der Gnumpf - 771g totales Abfluggewicht. Das sind rund 36g/dm², ein akzeptabler Wert.

Leider läßt das Wetter keine Flugerprobung zu, die kommt natürlich als Nachtrag.

Erste Flugerfahrungen

Am 20. Februar war es dann endlich soweit, das Wetter auf der Ostalb ließ einen

Probeflug zu.Ich hatte den Gnumpf auf genau 60 mm Schwerpunkt eingewogen. Allerding war

das nicht mehr mit dem 3S Akku zu machen, es musste mit 90 g Blei

nachgeholfen werden. Da blutete mir das Herz!

Am 20. Februar war es dann endlich soweit, das Wetter auf der Ostalb ließ einen

Probeflug zu.Ich hatte den Gnumpf auf genau 60 mm Schwerpunkt eingewogen. Allerding war

das nicht mehr mit dem 3S Akku zu machen, es musste mit 90 g Blei

nachgeholfen werden. Da blutete mir das Herz!In der nächsten Variante wird der Rumpf vorn länger und das Heck hinten etwas kürzer, dann passt es.

Als

Einflieger stellte sich Linni zur Verfügung und los ging es. Das

Modell geht fast von allein aus der Hand und zog ohne großen Trimm seine

Bahnen, wie der nachfolgende Film beweist.

Als

Einflieger stellte sich Linni zur Verfügung und los ging es. Das

Modell geht fast von allein aus der Hand und zog ohne großen Trimm seine

Bahnen, wie der nachfolgende Film beweist.

Die Motorisierung (3S und ein 2636 Motor) ist für die Jugendarbeit und für die grundlegenden Kunstflugfiguren vollkommen ausreichend. Wer mehr will, brauch ohnehin ein Seitenruder. Wer die 90 g Blei durch LIPO-Power ersetzt, macht aber bestimmt auch nichts falsch.

Die geschnittene Fläche zeigt keinen Unterschied zu einer konventionell gebauten. Ich gebe zu, dass ich am Anfang noch etwas skeptisch war, aber was interessieren Bedenken von gestern.

Fazit - ein Modell, dessen Nachbau sich lohnt.